1994年盛夏,我被分配到了杭州西湖离合器厂的模具车间,开启了学徒生涯。当时的厂子周围田野与农舍错落其间,与如今的5G现代化工厂天差地别。

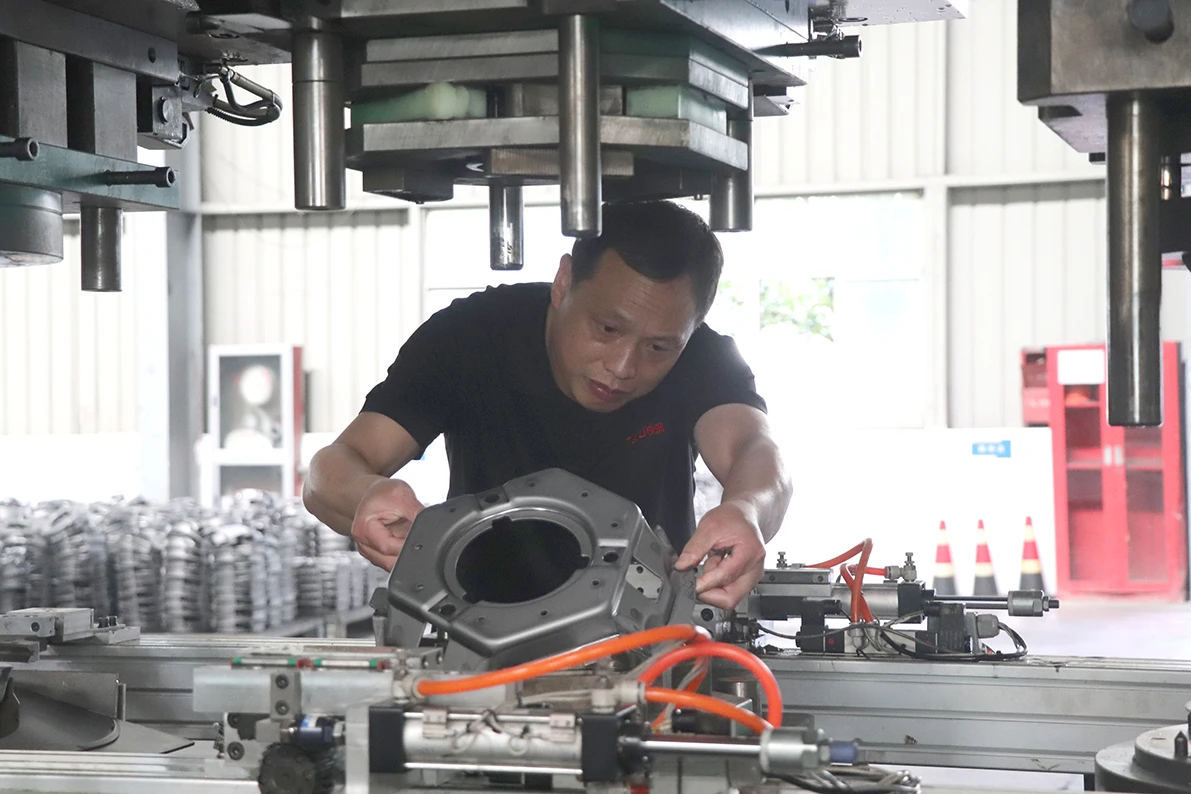

初入模具车间,满是机油味与金属碰撞的声响,人不多,只有十几号人。车间里有一位令人钦佩的老师傅潘锁芳。在没有自动化数控设备的年代,他拥有极为精湛的技艺。他手搓跃进牌 NJ130 盖子的过程,没有精密仪器的辅助,仅凭划线尺、锉刀、锤子,以及双手的感知和多年积累的经验,一点点地修整着模具的型腔,最终完美呈现出符合标准的精密模具。凭借这双手,步步紧随着工厂的市场拓展,大量产品型号的开发,打造出了无数高质量的模具。

90年代初之前,整个行业全靠传统手工操作与简单机加工设备,没有数控设备的影子。1996 年公司斥巨资采购了第一台数控铣床,堪称 “天价”,但如何操作,如何开模却难倒了众人。于是我一边自学专业书籍、研究操作手册,一边在机器上反复尝试、摸索实践。不久后,工厂接到一个订单,要制作一款特殊的盖子,这是我们团队首次深度数控铣床加工拉深模具。而我,满脑子都在琢磨该怎么攻克,夜不能寐,直到有天下班,我抬眼看到建筑工人抬预制板从那斜坡一步一步抬上去,脑海中突然闪过一道灵光!之前铣斜斜面,我总是习惯性从上往下铣,结果铣出来的都是一级级台阶状,要是换个角度,从下往上铣呢?刹那间,思路豁然开朗,经过不断尝试,终于顺利铣出了光滑的斜坡。

可问题还没完,数控铣床要想精准运行,编程至关重要。当时整个公司,就老板有一台那个年代最好的 286 电脑,为了攻克编程难题,张董大方地把电脑借给我们使用。在那台配置极低、运行缓慢的电脑前,我利用学校学的简单的BASIC语言,一点点研究代码、测试参数,历经无数次调整,终于成功编写出适用于盖耳朵加工斜面的程序,成功攻克了数控铣床编程这一难关,让这台昂贵的设备真正在工厂里发挥出巨大价值。

在行业发展的漫漫征途上,我有幸在总工程师吴总的领导下成为了一位先锋官,参与组建了行业内第一所 CNAS 实验室。

当时做离合器实验的过程繁杂得让人望而生畏,而市场监管局根据相关规定,不定时地对我们的产品进行抽检,抽检的流程严格而繁琐,每个环节耗时耗力。我和团队成员们心底都不约而同地燃起了一团火,我们暗暗发誓,一定要组建属于我们自己的实验室。我们的誓言得到了张董的大力支持,从资金、设备投入到人员配备一路绿灯。从 2004 年到 2006 年,将近3年的时间里,我们踏上了筹建 CNAS 国家级认可实验室的艰难征程。这在整个行业里完全是空白的领域,没有现成的经验可供借鉴,也找不到任何先例来参考。 经过无数个日夜的不懈努力,无数次失败后的重新站起,我们终于成功建立起了国家级认可实验室,在行业发展的版图上,镌刻下了属于我们的深深印记。这不仅是铁流发展的里程碑,更是整个行业的重要突破,为铁流在市场竞争中赢得了关键优势,我们也成了一汽技术中心、浙江省方圆检测集团的合作实验室。即使是放到现在,行业能拥有国家级认可实验室的企业仍只有铁流和三环(已隶属铁流股份)。

随着工厂的产业升级建设的需求,公司指派让我扛起了车间自动化改造的重任。面对这一重大使命,让我想起进厂不久一次年底大学生座谈会上,张董描述的日本高效运转的自动冲压线时,内心受到的冲击。彼时日本的冲压设备,展现出了令人惊叹的自动化水平。只需将钢板送入设备,它便能精准地将废料与工件分离,各自有序归位。

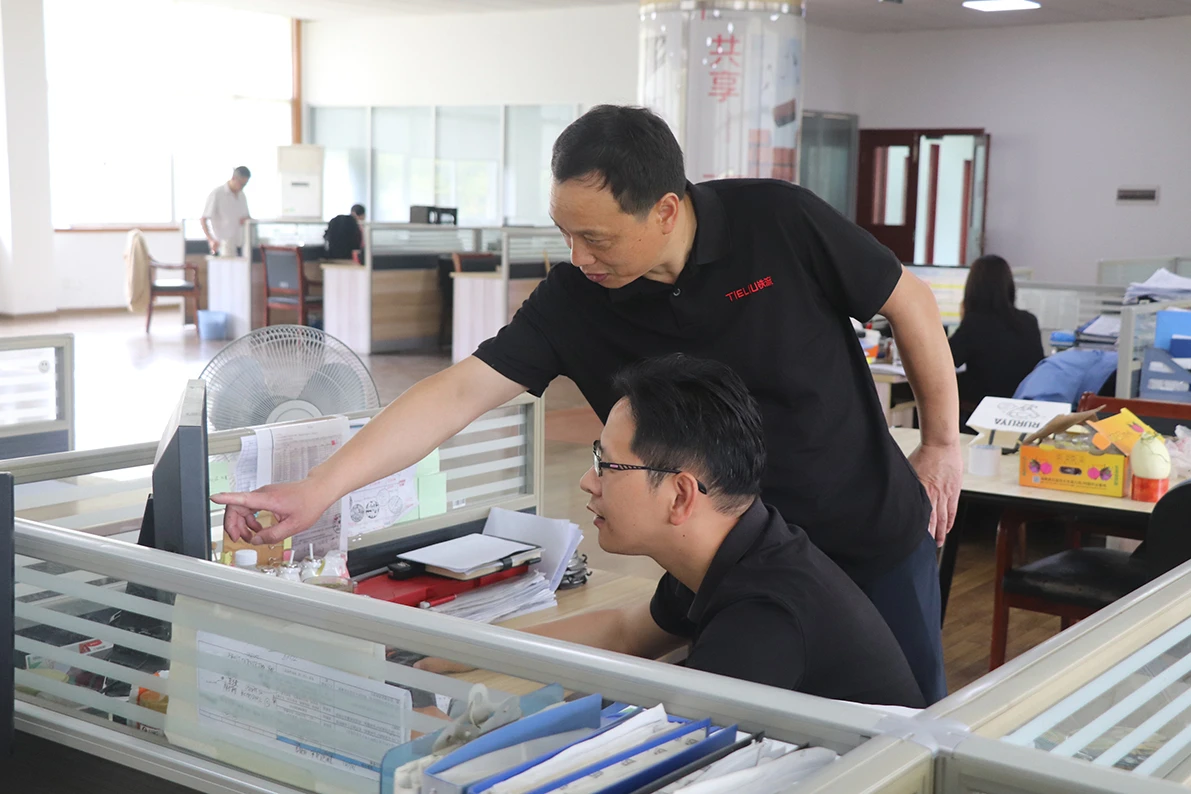

但技术难题仅仅只是众多挑战中的冰山一角。购买先进的自动化设备、对现有设备进行升级改造,每一项都需要巨额资金。在此过程中,国总展现出了令人钦佩的高瞻远瞩,在多次高层会议上,他力排众议,坚定地表示:“自动化改造是铁流未来发展的必由之路,哪怕短期内投入巨大,我们也要咬牙坚持。”他不仅在战略决策上给予明确方向,更在实际行动中全力支持,给予我们最大的底气。

如今,在国总的前瞻决策下,我们的智能冲压车间,通过冲压工艺优化整合,将冲压设备、模具、影像视觉检测、机器人,通过PLC/上位机/HMI触摸屏/机器人同步软件,与MES系统进行有机结合,实现了数字化、自动化生产。我们的智能冲压车间先后获得余杭区“黑灯车间”、省级“数字化车间”等 荣誉,兴国路厂区也获得“杭州市智能工厂”的荣誉称号。我们的团队也被推选为临平区的“陈锡伟模具工技能大师工作室”。

回首这三十几年的工作历程,在两代领导人的坚定英明的领导下,看着公司的飞速发展,从手工制作到全自动化智能制造的升级建设,作为一名铁流人我深感自豪!也更加期待在铁流的未来,能继续在自动化领域深耕,创造出更多的辉煌!